Fuente: https://www.archdaily.co/

El proyecto reBENT, desarrollado por el Grupo de Investigación 9 del Programa School of Architecture, explora la relación interactiva entre la realidad aumentada (AR) y los procesos manuelas de construcción, utilizando tubos de PVC–altamente resistentes y baratos– como material de investigación base. Además de aprovechar sus propiedades de flexión activa para interactuar con la AR, este material propone un sistema rápido y asequible para la creación de estructuras complejas de hormigón, mediante el tejido de una serie de tubos de PVC y barras de refuerzo, que se utilizan como encofrado para el concreto reforzado con fibra de vidrio (GRC).

Hasta el momento, la exploración de este enfoque híbrido –ni puramente analógico ni puramente automatizado– ha decantado en el diseño de prototipos, elementos arquitectónicos y estructuras habitables. Además, el equipo desarrolló una plataforma de realidad aumentada para Microsoft Hololens, con el fin de orientar el proceso de construcción y personalización a través de hologramas.

ReBENT busca diseñar estructuras autoportantes y explorar formas complejas en hormigón, evitando el uso de sistemas autónomos como los robots de impresión 3D. Según los integrantes del equipo:

«Nuestro objetivo es utilizar geometrías tubulares, empleando materiales baratos y universales como encofrado, como los tubos de PVC y las barras de refuerzo, bajo exploraciones de diseño computacional, manejando las propiedades de flexión activa del material a través de curvas controladas generativas a través de polígonos».

¿Cómo se llevaron a cabo estas exploraciones? El equipo nos explica a continuación.

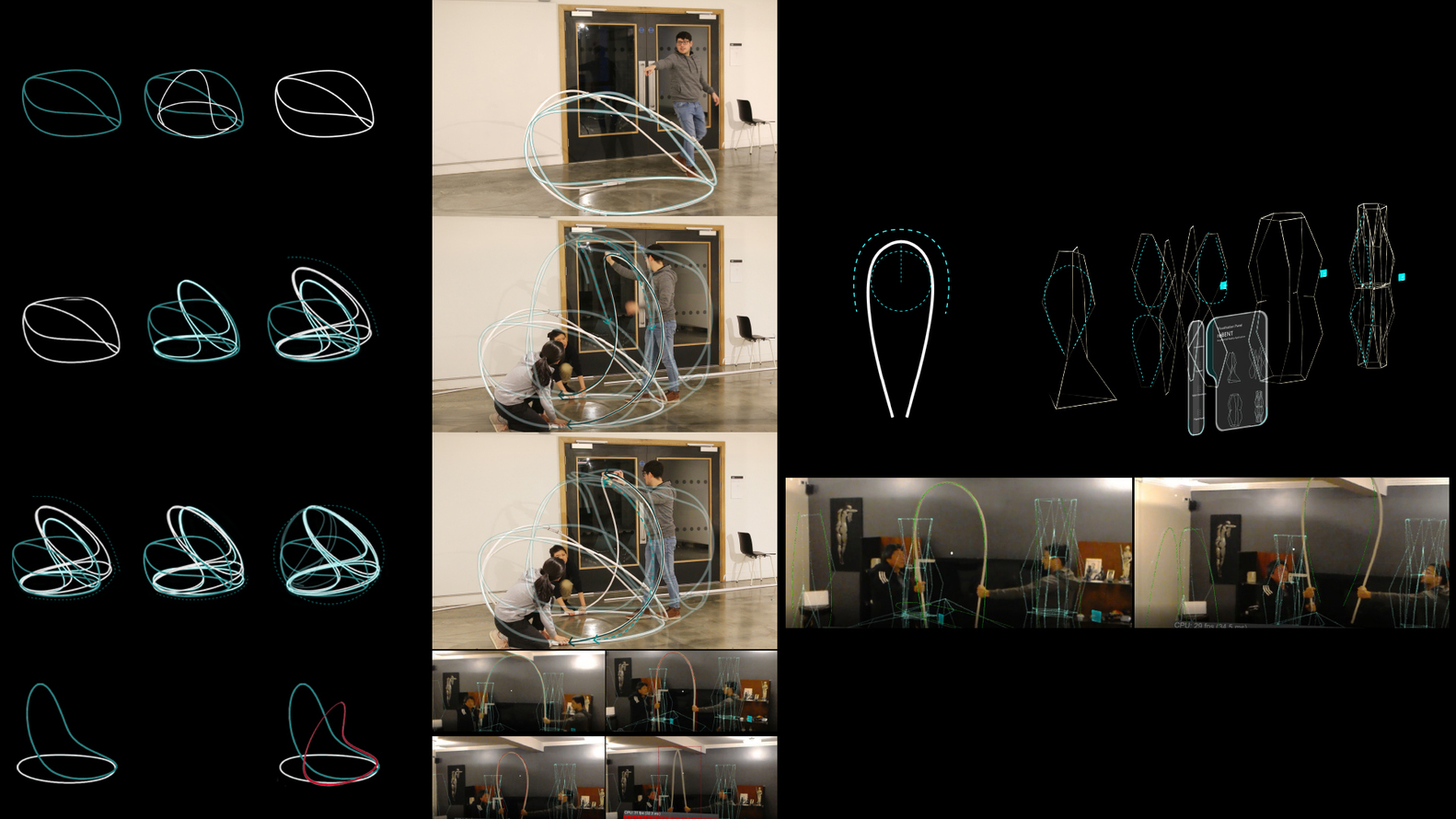

«Para expandir la composición geométrica, generamos formas complejas de flexión en una forma ensamblada computacional controlada. Utilizamos las restricciones estructurales de las tuberías de PVC de 20 mm para analizar diferentes formas de flexión mediante pruebas de curvas. Generamos un ejemplo simple de plegado activo para probar las tuberías y sus ensamblajes. Los resultados fueron prometedores ya que logramos replicar el modelo digital. En este primer enfoque, implementamos la realidad aumentada conectando los componentes diseñados a ‘Fologram’ a través de Rhino-Grasshopper. La implementación en nuestros dispositivos móviles permitió que las visualizaciones holográficas guíen el curvado de los tubos».

«Luego, catalogamos los lenguajes de diseño y probamos nuevamente diferentes tipos de ejemplos de plegado activo. Buscamos encontrar una guía que pudiera conectarse con estudios previos, utilizando geometrías primitivas. Implementamos exploraciones de polígonos para encontrar formas geométricas que funcionen como un marco de flexión computacional. Además, usamos Karamba, Kiwi y Kangaroo (plugins de Grasshopper), para probar estructuralmente las geometrías generadas con restricciones de material específicas, evaluando el comportamiento de las tuberías bajo ciertas condiciones de diseño».

Aunque estos resultados fueron altamente positivos, los investigadores encontraron algunos problemas estructurales, como la fragilidad y la falta de resistencia.

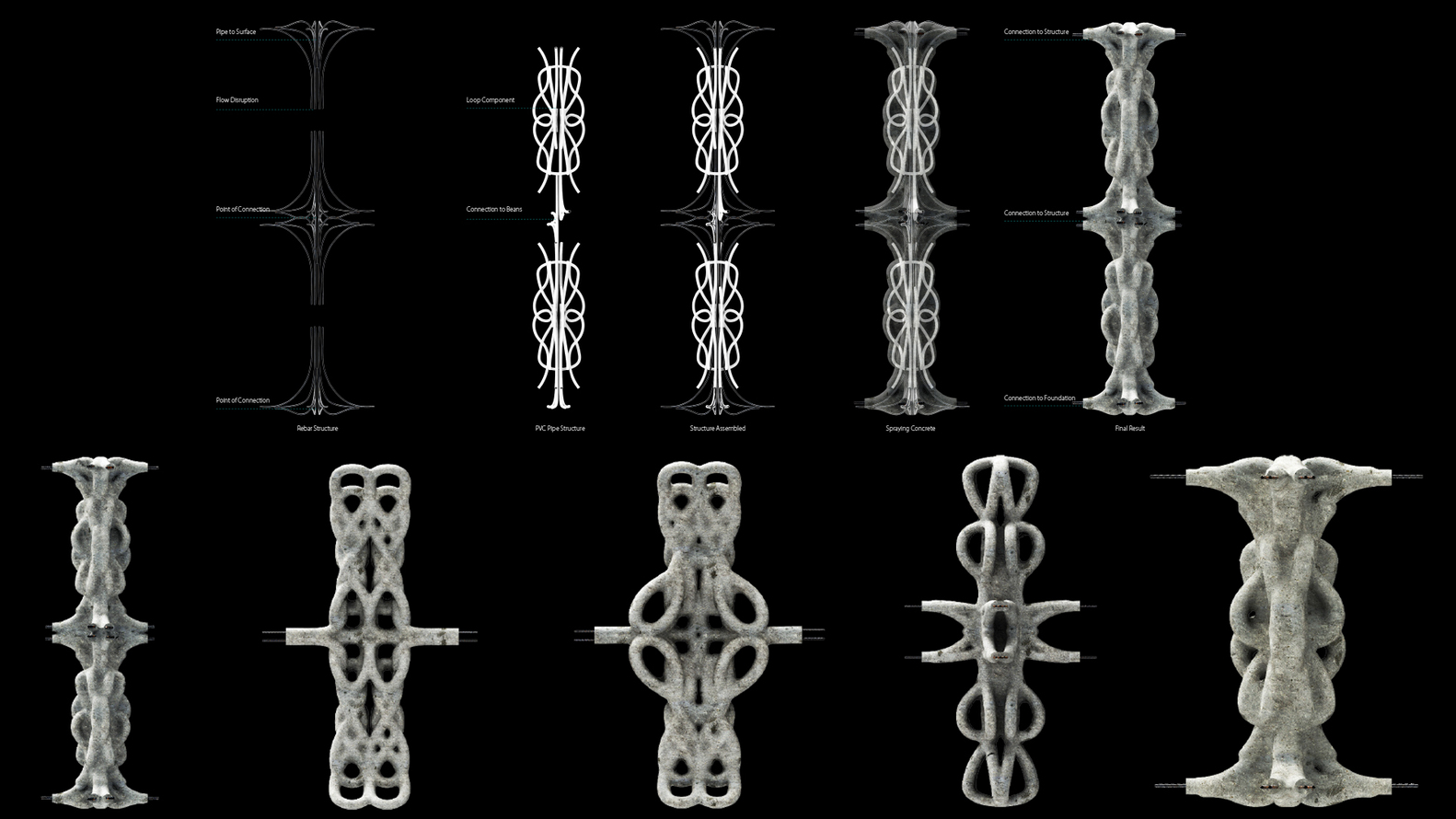

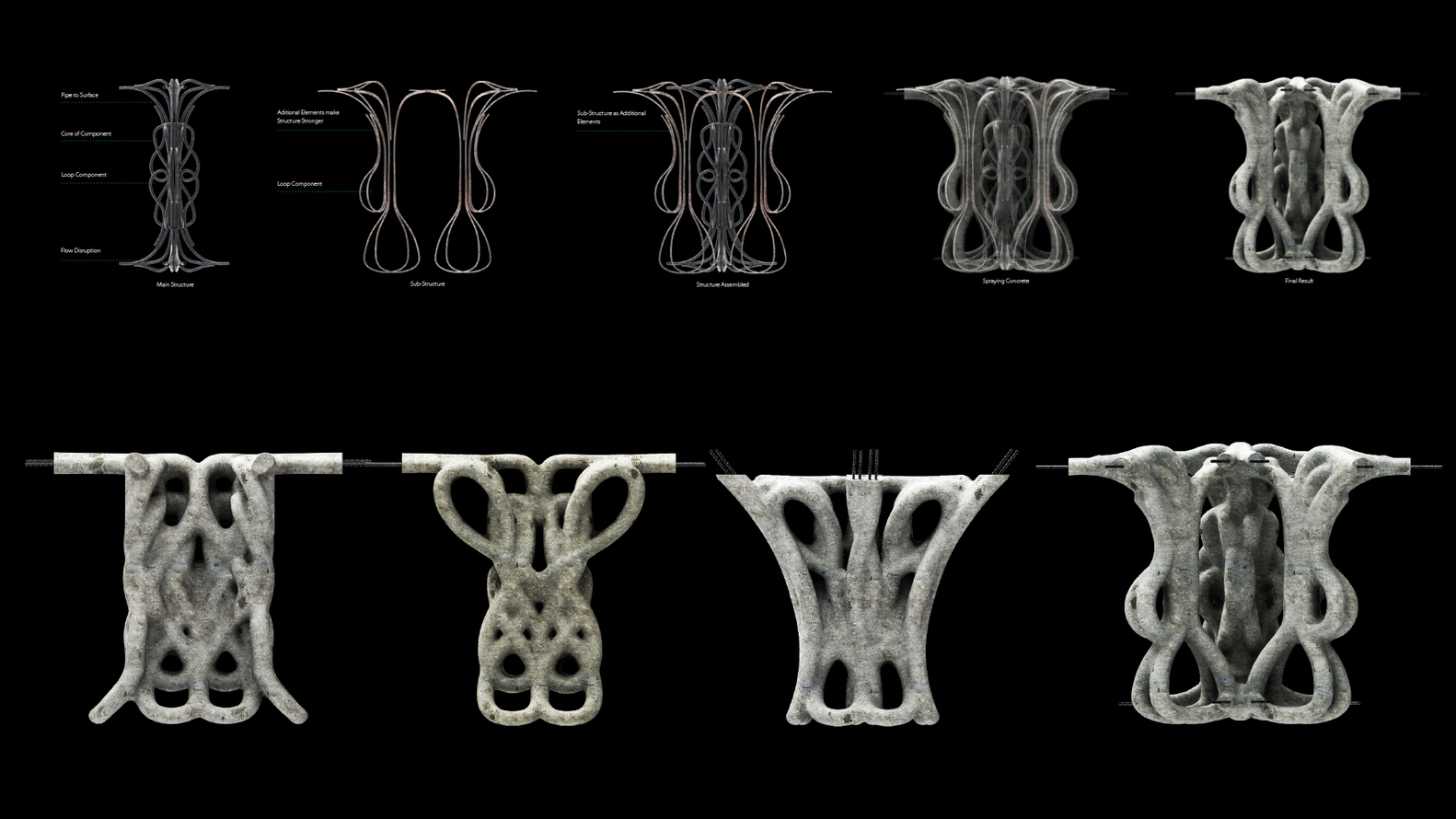

«Por eso, incorporamos varillas de 4 mm para proponer un sistema constructivo que ofrezca una extra resistencia. Para unir las barras de refuerzo a los tubos de PVC, diseñamos una serie de juntas impresas en 3D de TPU flexible. Su forma depende de la cantidad de barras de refuerzo que se vayan a unir».

El sistema de embalaje constaba de tres tipos:

- 1 tubo de PVC de 20 mm – 4 barras de refuerzo (para pequeñas intervenciones)

- 4 tubos de PVC de 20 mm – 8 barras de refuerzo (para intervenciones medianas)

- 10+ tubos de PVC de 20 mm – 12 barras de refuerzo (para intervenciones a gran escala)

El equipo continuó sus exploraciones con algoritmos generativos para producir curvas complejas, incorporando su análisis estructural para generar una geometría apta para la fabricación, introduciendo ahora el sistema de empaque.

«Desarrollamos simulaciones computacionales y exploraciones físicas de la pulverización de hormigón para comprender cómo podrían verse las geometrías propuestas después de la fundición. Para fundir los tubos de manera eficiente, usamos una pistola rociadora para cubrir sus mallas. Para minimizar el proceso de fundición, rociamos pegamento en las tuberías y luego concreto GRC, que se adhirió correctamente. Se realizaron una serie de pruebas con el fin de especificar la cantidad de hormigón, reduciéndose a 3 capas para estructuras pequeñas de hormigón y hasta 10-12 capas para estructuras de tipo habitable autosostenidas estructurales. Probamos esto en objetos estructurales de pequeña escala, como columnas y componentes arquitectónicos, logrando una variedad de formas posibles. Como ejemplo de las implicaciones generativas de este método, basamos los siguientes ejemplos en formas complejas difíciles de lograr, sin la ayuda de visualizaciones holográficas», agregan.

Propuestas Arquitectónicas

El equipo propuso tres composiciones diferentes.

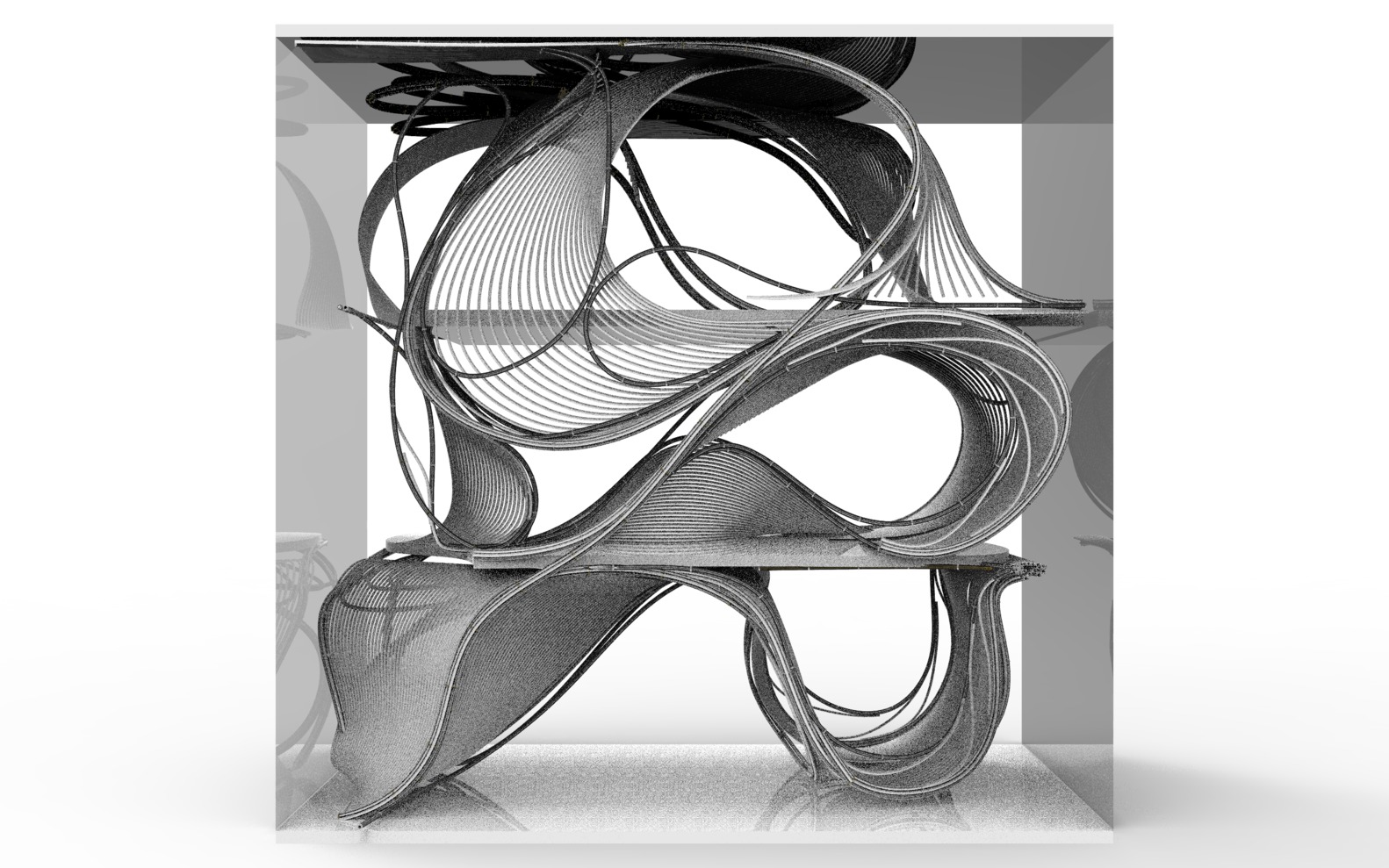

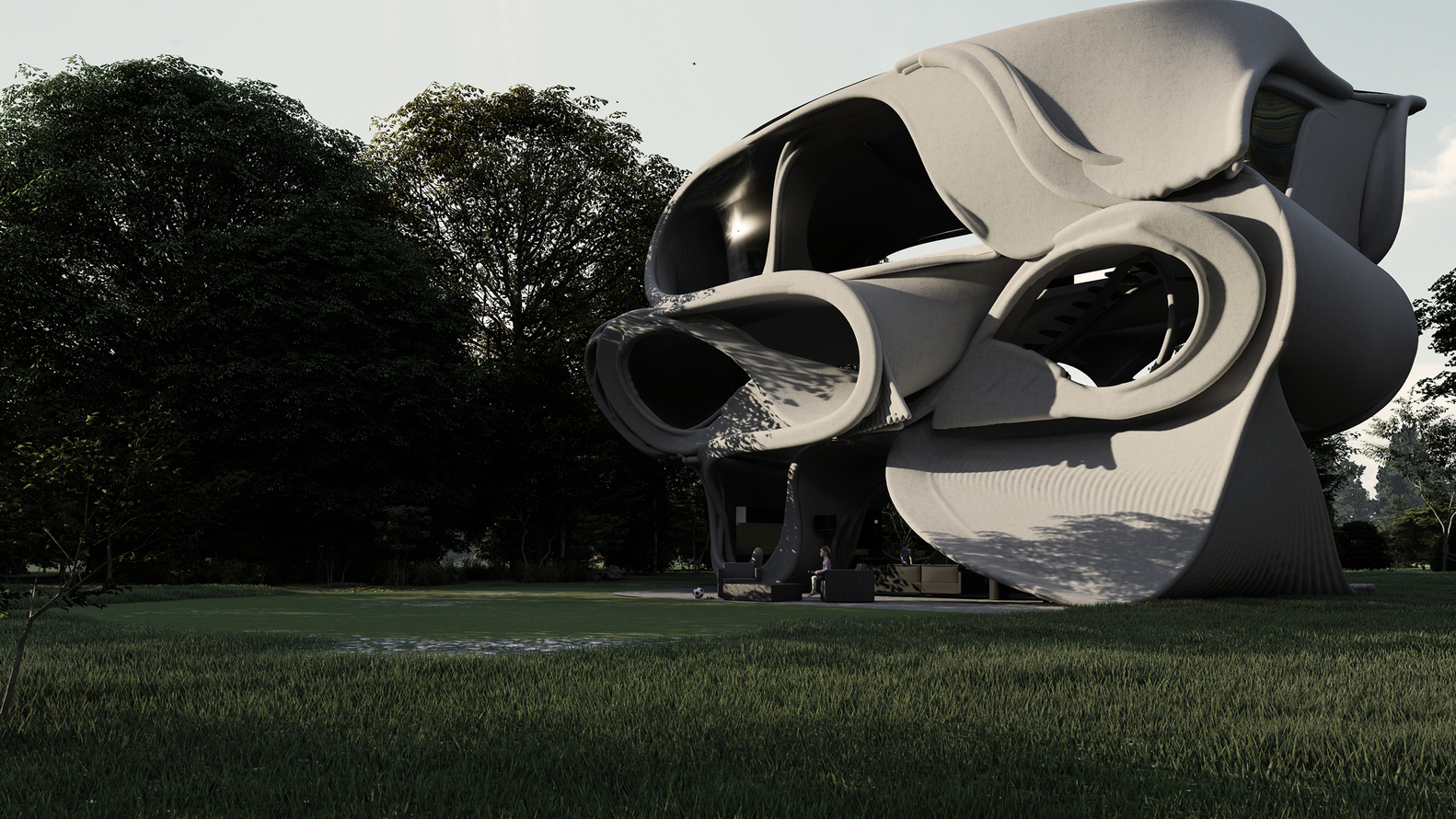

«Primero, un pabellón que utiliza diferentes componentes de nuestro lenguaje de diseño. Dado que las estructuras grandes no se pueden verter todas a la vez, los componentes también se utilizan como trozos de hormigón. El proceso de construcción de estos espacios no es convencional ya que la mayoría de ellos necesitan que la estructura sea construida hacia abajo y moldeada de acuerdo con la composición. Y con la ayuda de la AR, los conectores y la estructura secundaria también se pueden completar rápidamente. La arquitectura inicial se divide en varios trozos grandes, y se construye y se moldea por separado para una construcción rápida y fácil. Según el mismo principio, los trozos se fabricarán en el suelo. Luego, la AR también guiará su ensamblaje en orden, dirección y ángulo, y volverá a moldearlos para mejorar la estabilidad de la estructura.

El diseño del pabellón consiste en una estructura central estable con alas que se extienden a ambos lados, que luego se refuerza con la estructura «Truss», para formar un esqueleto completo que sostiene el techo con jerarquía, cinco capas y dos juntas principales utilizadas en el modelo digital. Por último, diseñamos una estructura habitable de residencia con el mismo sistema, promoviendo una estructura estable que se puede construir con recursos económicos limitados. El diseño se basa en losas que conectan el sistema estructural entre sí, creando espacios habitables y utilizables que adaptan cualquier diseño a su composición».

Resultados

El pabellón y un componente fue testeado en un escenario real, con personas de Ecuador que nunca habían usado AR u otros dispositivos de realidad mixta. La fabricación holográfica de ambos elementos fue un éxito y se construyeron en solo 2 días, trabajando 5 horas en cada uno.

«El sistema tubo-varilla de PVC requiere primero crear una guía con un solo juego de tubos para luego ‘seguir la forma’ con el resto de elementos. Finalmente, la proyección de concreto es un proceso más elaborado; después de la segunda capa el concreto se adhiere completamente a la estructura, permitiendo que las capas restantes se adhieran de manera más efectiva».