Cada vez nos llegan más noticias de proyectos que utilizan la impresión 3D de hormigón, la mayoría de ellos relacionados con la construcción. De hecho, conocemos muchas iniciativas de este estilo, como un puente impreso en 3D, o una torre gigante de hormigón. Una de las startups que implementa esta tecnología es la austriaca Concrete 3D, que lleva utilizando el proceso de impresión 3D con hormigón desde este año. Ubicada en Vorarlberg, la empresa permite a sus clientes fabricar estructuras complejas, productos de ingeniería estructural e incluso muebles personalizados con hormigón. Con esto, Concrete 3D pretende avanzar aún más en el uso del proceso 3D y habilitar las diversas posibilidades de aplicación de la tecnología en nuevos segmentos. Hemos hablado con Michael Gabriel, director de la división de Concrete 3D, sobre el potencial de la impresión 3D de hormigón y sus primeros proyectos.

3DN: ¿Puedes presentarte y explicar tu conexión con la impresión 3D?

Mi nombre es Michael Gabriel, soy gerente de división en Concrete 3D. Llevo en la industria de fabricación aditiva desde noviembre de 2020. En mi nuevo puesto, se me permitió crear los modelos 3D y las rutas de impresión, así como producirlos yo mismo. Por esta razón, no solo me familiaricé rápidamente con las máquinas y el programa de dibujo, sino que también conocí los desafíos de la impresión 3D con hormigón.

3DN: ¿Cuál es la actividad de Concrete 3D? ¿Con qué misión se fundó la empresa?

En principio, lo bueno de la impresión 3D es que las posibilidades son ilimitadas. Al principio nos decidimos por cuatro subáreas que son, componentes estructurales individuales, sistemas de empotramiento C-Form, muebles y accesorios, y por último, piezas prefabricadas y semiacabadas que requerirían mucho encofrado tradicional. Nuestra misión es introducir la Industria 4.0 en el sector de la construcción. Utilizar únicamente el material necesario y crear componentes más delgados permite, no solo ahorra peso, sino también recursos. Esto reduce significativamente las emisiones de CO2 a la atmósfera. Además, nos gustaría ofrecer a nuestros clientes la posibilidad de individualización a un precio asequible con la ayuda de la impresión 3D.

3DN: ¿Puedes contarnos más sobre la tecnología que estás usando?

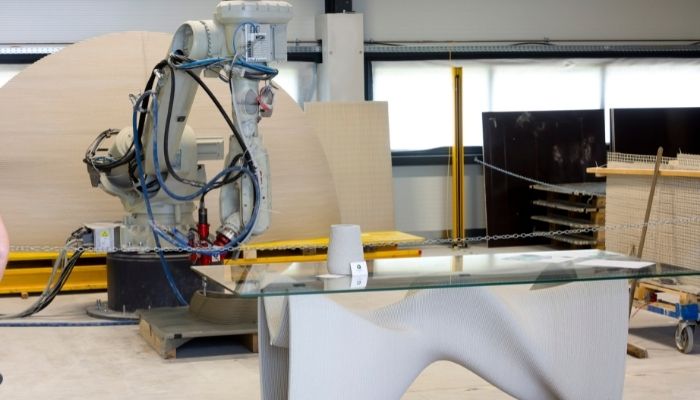

Actualmente estamos utilizando un brazo robot de 6 ejes con un accesorio de boquilla y un material 2K para crear nuestros componentes. Pero incluso en esta área, no queremos limitarnos a este sistema únicamente. El tiempo dirá para qué aplicaciones es adecuado o inevitable un cambio en el sistema.

3DN: ¿Para qué áreas de aplicación se utiliza la impresión 3D de hormigón? ¿Habéis completado ya vuestros primeros proyectos?

Hay innumerables áreas de aplicación. Siempre suelo decir que lo único que limita las posibilidades es nuestra propia imaginación para imprimir en 3D algo con hormigón. Actualmente estamos trabajando en la construcción de fachadas, donde en julio de este año pudimos presentar nuestro proyecto de referencia en 6710 Nenzing (Vorarlberg). Se crearon 50 elementos de aproximadamente 1,5m² cada uno. Las dimensiones eran diferentes en todas partes y se nos permitió diseñar la superficie de 20 elementos. Tanto retratos como escudos y muestras… presentamos muchas posibilidades para acercar el producto a arquitectos y clientes.

Otro campo de aplicación es nuestro sistema de empotramiento C-Form. Para aliviar la escasez de trabajadores cualificados en la industria de la construcción y reducir el desperdicio de recursos, producimos recortes para medirlos y entregarlos directamente al sitio de construcción. Esto se realiza en Vorarlberg & Tyrol por nuestro socio de ventas Schmidt’s GmbH, y todavía estamos buscando socios de ventas en Suiza o sur de Alemania. La instalación es rápida y fácil. Los trabajos de encofrado y decapado elaborados son cosa del pasado, ya que el sistema C-Form pasa a formar parte de la estructura como un encofrado permanente. El sistema se probó con hormigón in situ en nuestros accionistas JOLO Betonfertigteile – Josef Loacker GmbH en partes de los techos y en Tomaselli Gabriel Bau GmbH en el sitio de construcción. Esto se llevó a cabo gracias a los gerentes de obra, capataces y trabajadores calificados.

Los muebles y accesorios son también un gran campo de aplicación El hormigón se suele considerar un material de construcción muy pesado. Debido al uso de formas geométricamente favorables, también se pueden crear muebles ligeros a partir de hormigón no reforzado, cuyo coste sería inasequible de otra forma. En esta área en particular, podemos ofrecer a los diseñadores el material de construcción necesario de una manera completamente nueva y así ofrecer más opciones en la implementación de sus ideas.

Por último, pero no menos importante, cabe destacar que prácticamente todo es posible con la impresión 3D, independientemente de si son jarrones, piezas semiacabadas, piezas prefabricadas, etc. La libertad de diseño y la personalización es una de las ventajas clave de esta tecnología.

3DN: ¿Cuáles son los desafíos de la impresión 3D de hormigón? ¿Cómo ves el futuro de esta tecnología?

El mayor desafío es, sin duda, el hecho de que se trata de hormigón no armado. Por supuesto, se puede reforzar, pero vemos el desarrollo tan avanzado que debe haber una manera de hacer que el material sea aún más estable y con el menor esfuerzo adicional posible. Además, el material es muy dependiente de la geometría, lo que afecta en el correcto postratamiento. Lo que funciona para una geometría no es necesariamente aplicable a otra.

Además, actualmente existen muchos procesos diferentes de impresión 3D de hormigón que tienen sus ventajas y desventajas. Veremos dónde se desarrollará y si finalmente habrá un procedimiento para todo, pero creo que podría ser una mezcla de los anteriores.

3DN: ¿Unas últimas palabras para nuestros lectores?

La impresión 3D de hormigón es una nueva posibilidad para arquitectos y constructores, gracias a la individualidad y la forma libre para dar a los edificios un enorme valor añadido. Pero además, también es ideal para todos los amantes de la construcción que quieran realizar algo asequible sin altos costes de encofrado, desde un jarrón hasta una silla hecha en una sola pieza. Puedes encontrar más información sobre Concrete 3D en este enlace.

¿Qué piensas de la actividad llevada a cabo por Concrete 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.